Техническое введение

утилизация опасных отходов при обработке поверхностей

Медьсодержащий шлам в основном поступает из поверхностных отходов, образующихся при удалении ржавчины, промывке, снятии покрытий и других процессах гальванической промышленности. Он имеет характеристики крупного производства, высокого содержания воды, высокой вязкости, органических отходов и низкого содержания металлов. Это своего рода опасные отходы, которые в настоящее время требуют срочного решения.

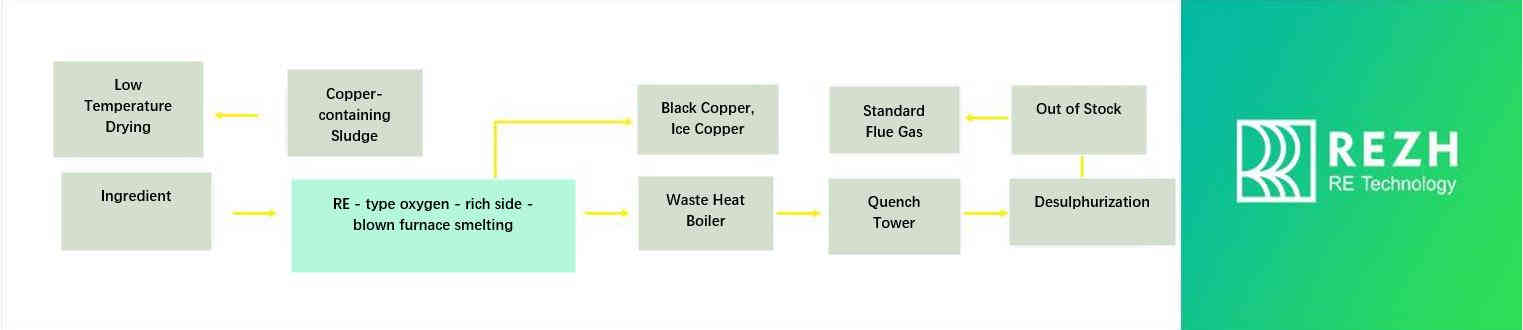

Разработанная нашей компанией комплексная технология восстановления медьсодержащего шлама с основным процессом низкотемпературной сушки - электрическая печь с боковой продувкой - закалочная башня - сочетание сухой и мокрой десульфурации - сочетание высокой и низкой температуры отсутствует на складе, находится в высоком положении в стране. Это отличный совместный поставщик комплексных решений в Китае. Он применялся на многих предприятиях страны по переработке медьсодержащих шламов и получил широкую оценку.

Наша компания может предоставить пользователям техническую консультацию, проектирование завода, оборудование и услуги по установке для всего процесса переработки отходов свинцово-кислотных аккумуляторов в соответствии с потребностями пользователей.

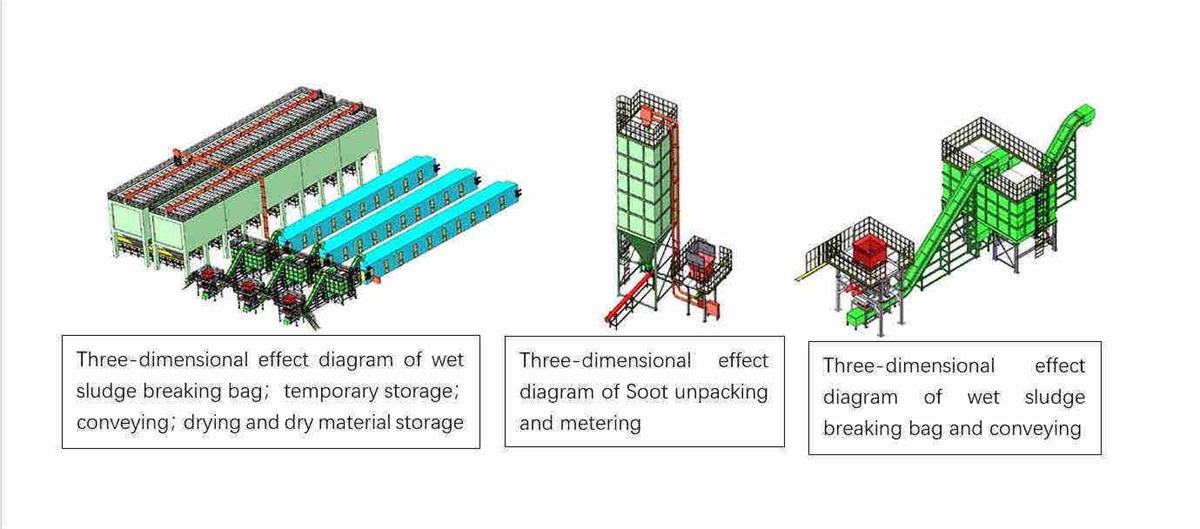

Схема процесса дозирования - основное оборудование интеллектуального дозирования

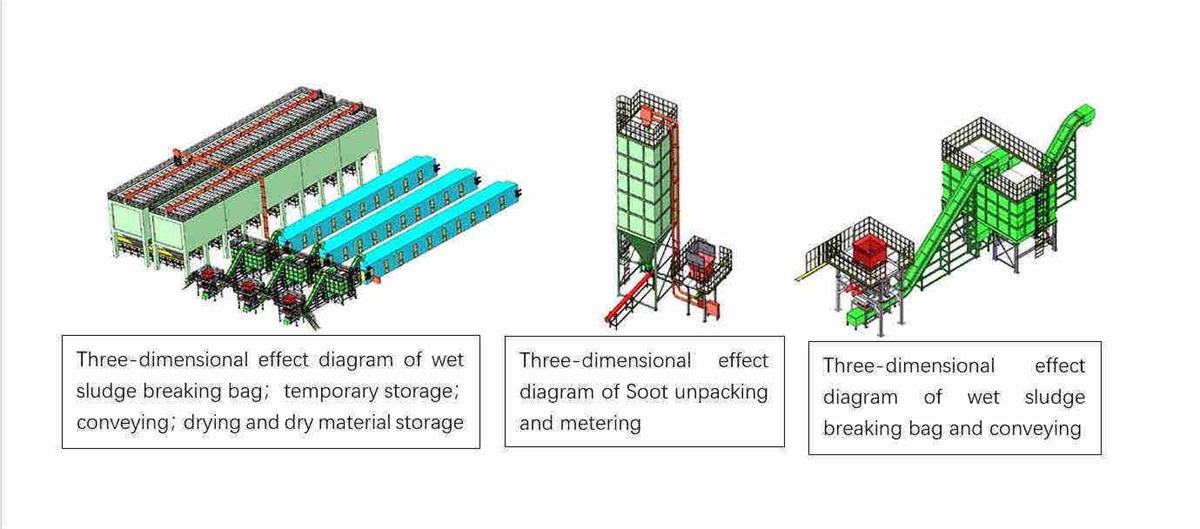

Поскольку содержание воды в медьсодержащем шламе достигает около 70% и присутствуют органические компоненты, чтобы исключить образование диоксинов в процессе сушки, в полной мере использовать пар, производимый печью с боковым дутьем, и снизить потребление энергии. Для сушки осадка применяется непрямая низкотемпературная сушка паром.

Влажный ил скребковым конвейером направляется на продольную резку, а образовавшийся ил поступает в сетчатую ленточную низкотемпературную паровую сушилку с полиуретановой подушкой для сушки. Конечную влажность и сушильную способность осадка можно эффективно контролировать, регулируя скорость работы сетчатого ленточного конвейера.

Низкотемпературная паровая сушилка для осадка использует горячий воздух для сушки осадка, насыщенный влажный воздух, образующийся после сушки, охлаждается холодной водой, а сухой воздух после охлаждения и обезвоживания обменивается теплом с горячей водой для круговой сушки влажного осадка. Модель теплообмена при сушке осадка низкотемпературным паром: сначала для теплообмена используются пар и вода, температура воды повышается до 85 ℃ ~ 90 ℃, а затем для теплообмена используются горячая вода и воздух, температура воздуха температура повышается до 75 ℃ ~ 80 ℃, а горячий воздух используется для сушки осадка снизу вверх. Насыщенный влажный воздух, образующийся в процессе сушки, охлаждается, конденсируется и осушается теплообменником (водяное охлаждение). Горячая вода после теплообмена с горячим воздухом циркулирует через теплообменник (нагревается паром), а затем повторяется описанный выше процесс сушки. после теплообмена.

Схема процесса плавки - электропечь с боковым выдувом, обогащенная кислородомЭлектрическая печь с боковым выдуванием, обогащенным кислородом, представляет собой печь с боковым выдувом, обогащенную кислородом, разработанную компанией Hunan Ruiyi Zihuan Technology Co., Ltd. для работы с медьсодержащими шламами и опасными отходами, содержащими тяжелые металлы. Печь подала заявку на патент на изобретение.

Его основные особенности:

1. Большая конструкция переднего слоя значительно увеличивает площадь осаждения расплава и время осаждения, что улучшает извлечение металла.

2. Неглубокий под и наклонная нижняя плита используются для предотвращения замерзания пода, вызванного снижением температуры.

3. Точно контролируйте высоту от воздушного сопла до верха слоя материала, чтобы уменьшить толщину слоя шлака на воздушном сопле.

4. Печь с боковым обдувом интегрирована с передним слоем, и расплав непрерывно течет в передний слой и передний слой с электрическим нагревом.

Непрерывная выгрузка шлака используется для поддержания стабильности слоя материала и слоя шлака в печи.

5. Утолщенная футеровка пода эффективно предотвращает потерю тепла, вызывающую переохлаждение печи.

Технологическая схема очистки дымовых газов

На вертикальном дымоходе печи с боковым обдувом, обогащенной кислородом, перед входом в котел-утилизатор установлено сопло денитрации SNCR. Дымовой газ на выходе котла-утилизатора поступает в закалочную башню, и температура снижается с 550 ℃ до 200 ℃ в течение 2 с. Инъекция активированного угля и гашеная известь добавляются в выходной трубопровод закалочной башни, а затем поступают в мешок для сбора пыли. Дымовой газ на выходе из рукавного пылесборника поочередно поступает в систему мокрой десульфуризации, электрического туманоуловителя и системы SCR-денитрации.

В этом процессе очистки дымовых газов диоксин, диоксид серы и оксиды азота обрабатываются в два этапа, а дым и пыль собираются тремя способами. Наконец, выбрасываемый дымовой газ может соответствовать национальным требованиям по охране окружающей среды и выбрасываться в соответствии с национальными стандартами защиты окружающей среды.